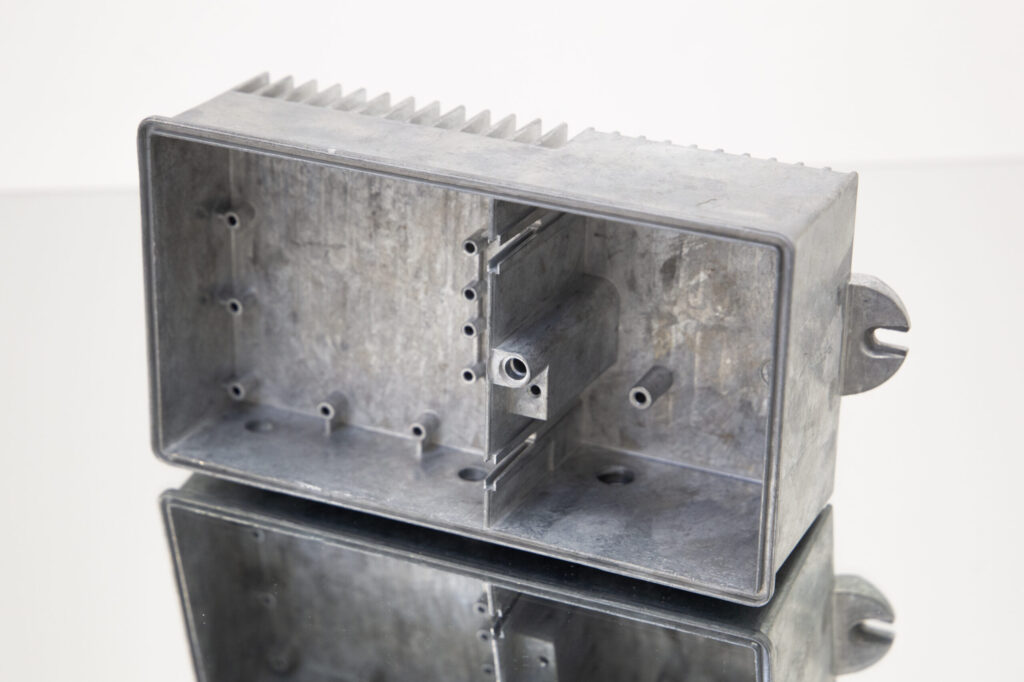

Druckgussindustrie

Druckgussteile verfügen in der Regel über eine sehr gleichmäßige und hochwertige Oberfläche. Nach dem Gieß- und Stanzprozess ist meist nur ein leichtes Entgraten erforderlich. Aufgrund der geringen Gratbildung und der vergleichsweise weichen Werkstoffe wie Aluminium oder Zinklegierungen lassen sich diese Werkstücke besonders effizient gleitschleifen – mit kurzen Bearbeitungszeiten und sehr guten Ergebnissen.

Fliehkraftanlagen

Unsere Fliehkraftanlagen eignen sich besonders für kleine, empfindliche Werkstücke in großen Stückzahlen oder bei Chargenbearbeitung. Die starke Gleitschleifwirkung durch hohe Zentrifugalkräfte sorgt für effiziente und präzise Oberflächenbearbeitung.

Rundtrogvibratoren

Rundtrogvibratoren eignen sich ideal für mittelgroße, empfindliche Bauteile sowie Chargenbearbeitung. Sie sind robust, wartungsarm und vielseitig einsetzbar – vom Entgraten über das Kantenverrunden bis hin zum Druckpolieren verschiedenster Werkstoffe.

Durchlaufanlagen

Durchlaufanlagen sind optimal für empfindliche, mittelgroße Bauteile in großen Serien oder Linienfertigungen. Dank getakteter Werkstückzufuhr erfolgt die Bearbeitung berührungslos und schonend – bei gleichbleibend hoher Effizienz.

Anforderungen an die Bearbeitung von Druckgussteilen

- reines Entgraten

- kurze Bearbeitungszeiten

- leichter und günstiger Prozess

- kontinuierliche Bearbeitung von Großteilen

- Entgraten und Verringerung der Kantenschärfe

- gezielte Rauheit erzeugen

- homogene Farbgebung

- exakte Kantenverrundung

- hohe Oberflächenqualität

- Entfernung leichter Unebenheiten

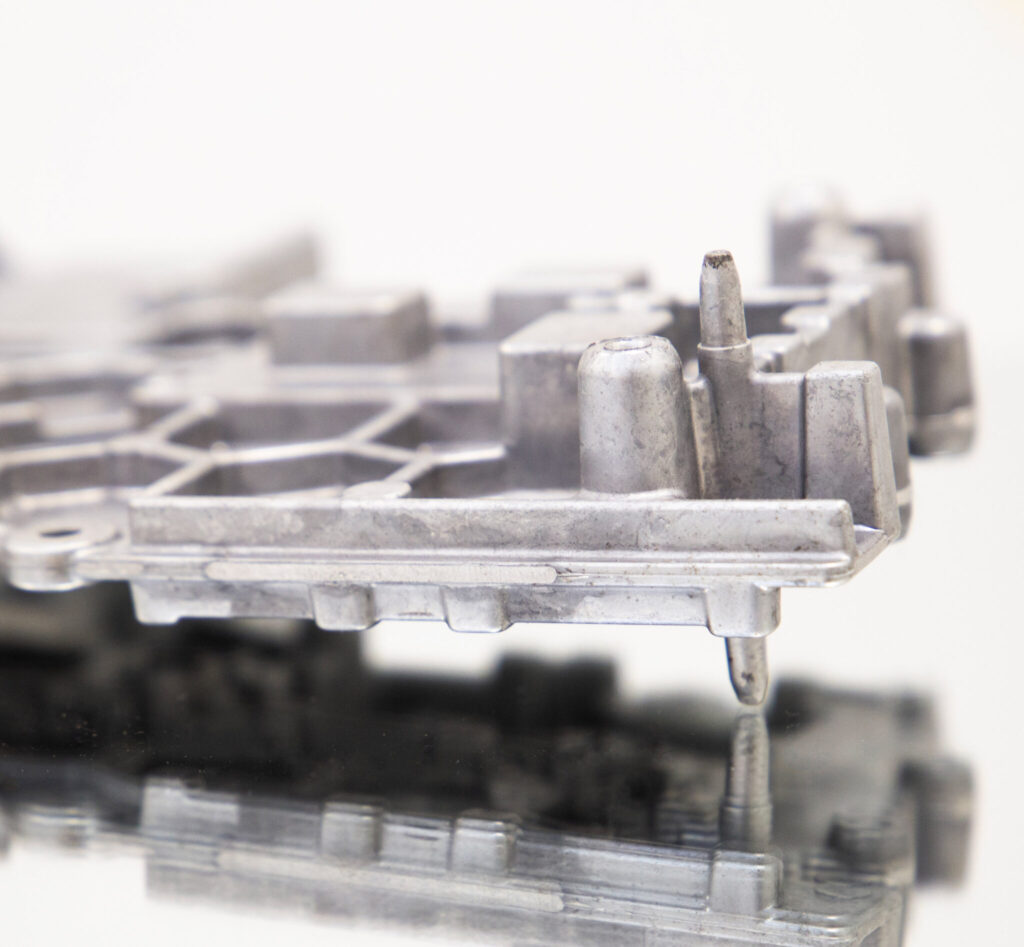

Typische Schleifkörper der Druckgussindustrie

Kunststoffschleifkörper KC „ultra“

- gute Entgratleistung

- besonders schonend zur Oberfläche

- langlebig im Vergleich zu anderen

Kunststoffschleifkörpern

Sidefact:

Für die Druckgussbearbeitung werden häufig größere Schleifkörper, wie die 40er Pyramide, verwendet. Der Grund dafür liegt in der komplexen Geometrie der Bauteile, die bei kleineren Schleifkörpern schnell zu Verklemmungen führen kann.

Ihre Ansprechpartner im Vertrieb

FAQ

Welche Anlage eignet sich am besten für die Nachbearbeitung von Druckgussteilen?

Für die Nachbearbeitung von Druckgussteilen sind Durchlaufanlagen besonders gut geeignet. Sie ermöglichen einen sehr hohen Durchsatz, da Nebentätigkeiten wie das Separieren der Werkstücke von den Schleifkörpern parallel zur eigentlichen Bearbeitung erfolgen. Dadurch wird der gesamte Prozess deutlich effizienter gestaltet. Ein weiterer Vorteil liegt in der schonenden Bearbeitung der Werkstücke: anders als bei der Chargenbearbeitung laufen die Teile hintereinander durch die Anlage, was gegenseitige Berührungen der Werkstücke verhindert und die Oberflächenqualität verbessert.

Warum ist bei Druckgussteilen oft nur ein leichtes Entgraten notwendig?

Beim Druckguss entstehen prozessbedingt meist nur sehr geringe Grate. Das liegt vor allem an der Art und Weise, wie das flüssige Material – häufig Zink oder Aluminium – verarbeitet wird: Es wird unter hohem Druck und mit hoher Geschwindigkeit in eine präzise gefertigte Form gepresst. Dadurch füllt das Material die Form vollständig aus und bildet eine dichte, homogene Struktur mit hoher Maßhaltigkeit.

Die verwendeten Werkstoffe sind zudem relativ weich, was das Entfernen der wenigen Grate besonders einfach macht. Da die Formkonturen durch den hohen Druck sehr exakt abgebildet werden, entstehen an den Trennstellen kaum Materialauffaserungen. In der Regel genügt daher ein schneller, unkomplizierter Entgratungsprozess, um scharfe Kanten zu beseitigen und die Anforderungen an Sicherheit und Funktion zu erfüllen.

Welche Schleifkörper kommen bei Druckgussteilen zum Einsatz?

Bei der Bearbeitung von Druckgussteilen werden überwiegend große, kunststoffgebundene Schleifkörper in Kegel- oder Pyramidenform eingesetzt. Diese Geometrien eignen sich besonders gut für komplexe Bauteile, da sie weniger zur Verklemmung neigen und eine gleichmäßige Bearbeitung ermöglichen.

Da beim Druckguss in der Regel nur eine leichte Entgratung notwendig ist, kommen schwach schleifende Kunststoffschleifkörper zum Einsatz. Diese sind besonders schonend zur Oberfläche – ein Vorteil, den viele Kunden schätzen, da die Bauteile dadurch ihre optische und funktionale Qualität behalten. Die Kombination aus sanfter Schleifwirkung und guter Formanpassung macht diese Schleifkörper zur optimalen Wahl für die effiziente und materialschonende Nachbearbeitung von Druckgussteilen.