Inspektionstechnik

Durch die Automatisierung der Inspektion eliminieren wir den menschlichen Fehlerfaktor und steigern so die Qualität der Prüfung. Unsere Systeme basieren auf einem definierten Qualitätsstandard, wobei jede Abweichung zuverlässig identifiziert wird. Mit hochentwickelten 3D-Oberflächenprüfungen sowie präzisen Maßkontrollen garantieren wir eine exakte Analyse Ihrer Bauteile. Zudem ermöglichen unsere Anlagen die systematische Fehlerklassifizierung und eine genaue Zählung von Bauteilen, um eine lückenlose Qualitätsanalyse und -dokumentation sicherzustellen. Dadurch erhöhen wir die Effizienz Ihrer Prüfprozesse und reduzieren gleichzeitig den Zeitaufwand für die Qualitätskontrolle.

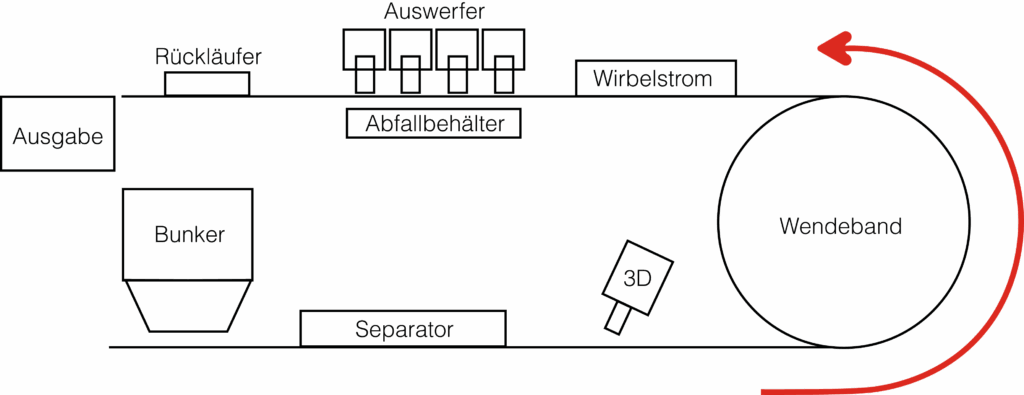

Das Prinzip der Oberflächeninspektion

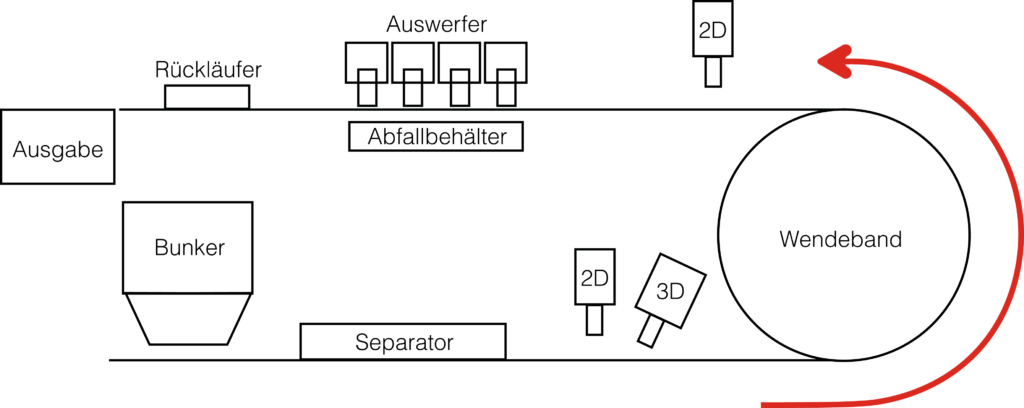

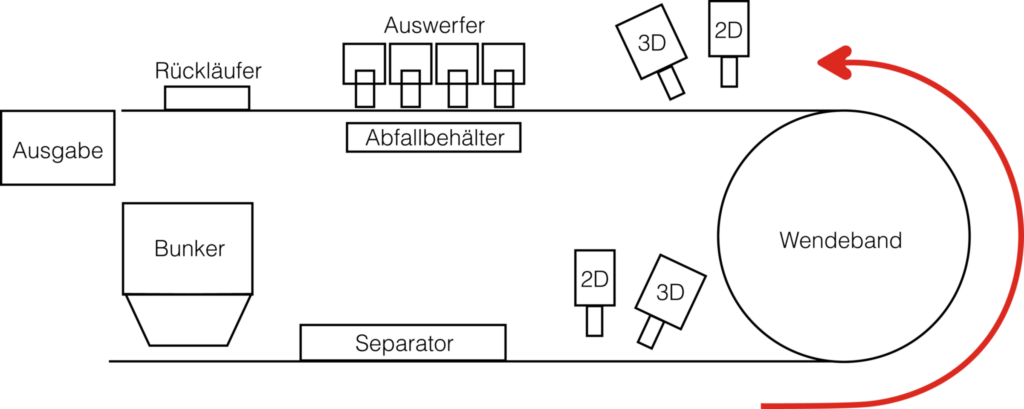

Vom Handling über die Bildgewinnung bis zur finalen Entscheidung: Unsere Inspektionsanlagen prüfen Ihre Werkstückoberflächen in nur einem Wimpernschlag – zuverlässig, reproduzierbar und perfekt integrierbar in bestehende Fertigungsabläufe.

Für eine optische Inspektion gelten die gleichen Anforderungen wie für das menschliche Auge. Wichtig ist die Beschreibung des Bauteils, die Definition der zu prüfenden Merkmale und die Festlegung der Toleranzen.

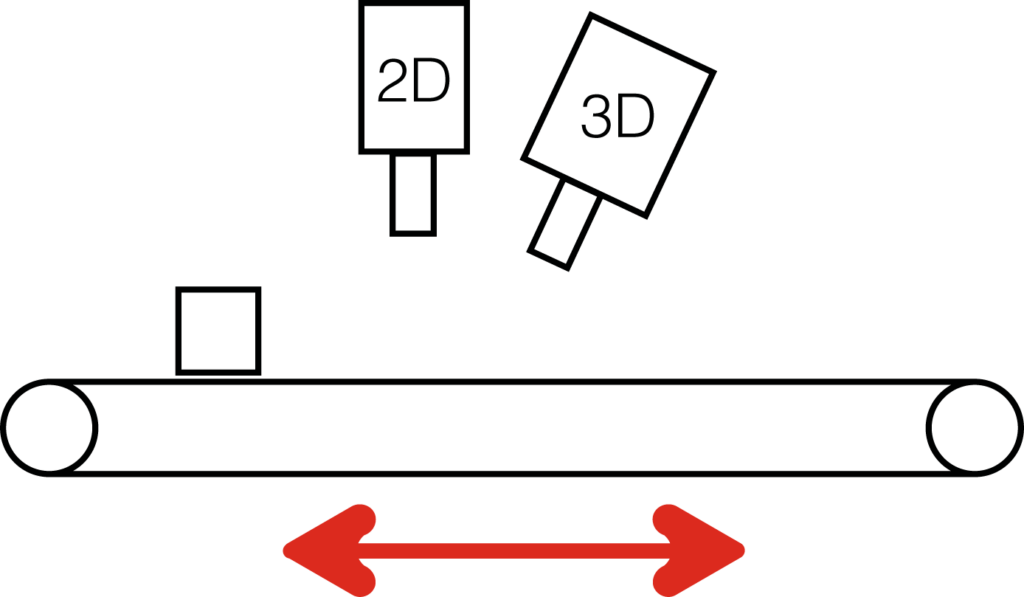

Die Vielfalt der Bauteile und der gewünschte Automatisierungsgrad machen das Bauteilhandling entscheidend. Der Transport und die präzise Positionierung unter dem Inspektionstool sind ausschlaggebend für ein optimales Inspektionsergebnis.

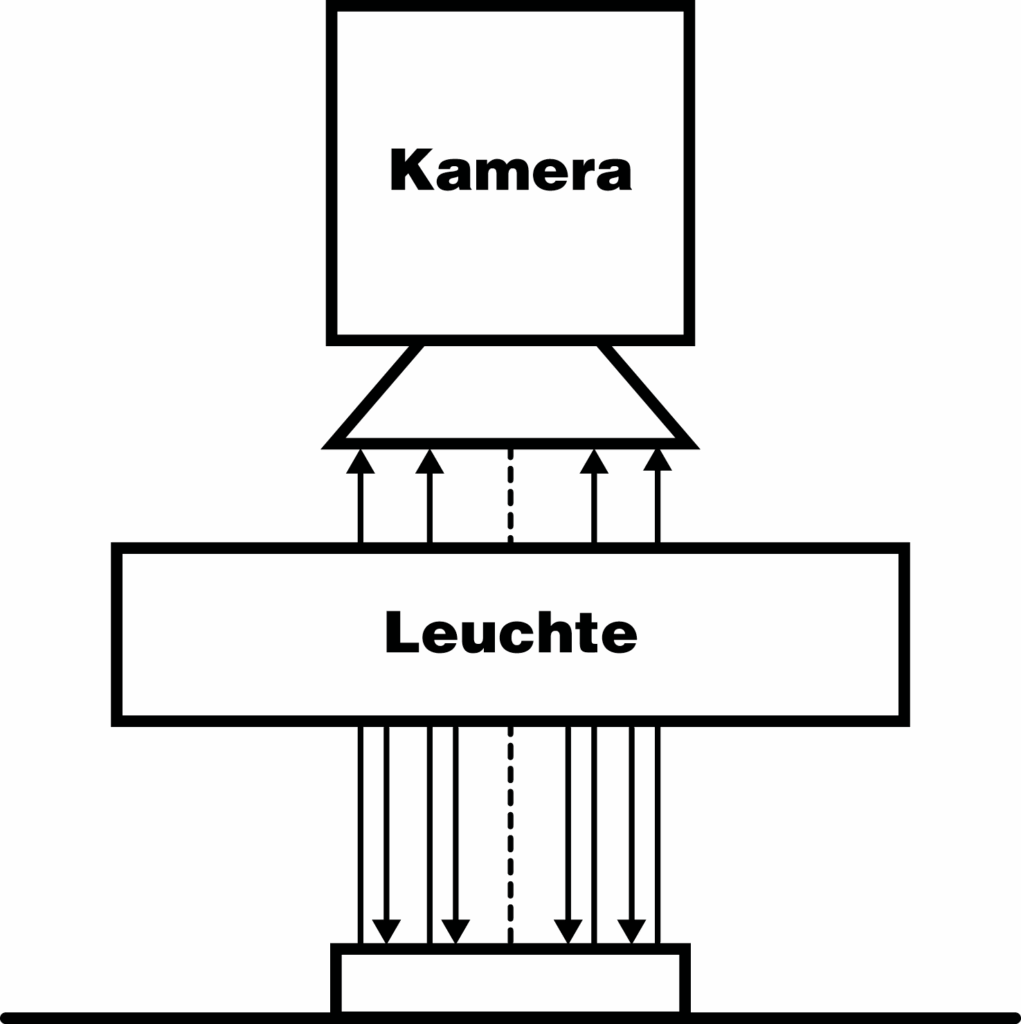

Die Bildgewinnung umfasst die Auswahl der Beleuchtungs- und Kameratechnik. Dabei werden Art und Empfindlichkeit der Komponenten entsprechend den zuvor definierten Prüfmerkmalen und Toleranzen festgelegt.

Die Bildanalyse erfolgt durch Algorithmen, die die von der Bildgewinnung generierten Daten verarbeiten. Diese Algorithmen sind in die Bediensoftware integriert, mit der die Anlage gesteuert und die Inspektionskriterien festgelegt und gespeichert werden.

Die Bauteile werden basierend auf den eingestellten Inspektionsparametern klassifiziert. Dabei können die Daten gespeichert und über eine SQL-Datenbank ausgewertet oder an ein übergeordnetes System übermittelt werden.

Das passende Tool für Ihren Anwendungsfall

Neben der Oberflächenüberprüfung und Dimensionskontrolle kann bei Bedarf weitere Sensorik in die Anlagenkonzepte integriert werden.

2D-Kameratechnik

Die 2D-Bilderfassung basiert auf dem Prinzip des menschlichen Auges – Licht fällt auf ein Objekt, wird reflektiert und vom Auge erfasst. In unseren Anlagen werden über eine künstliche Beleuchtung Lichtstrahlen erzeugt, die vom Objekt reflektiert und von der Kamera erfasst werden. Die Auswahl der passenden Beleuchtung und Kamera ist dabei abhängig vom Anwendungsfall. Folgende Merkmale können mit der 2D-Kameratechnik überprüft werden:

- Farben und Farbabweichungen

- Flecken

- Beschädigungen und Kratzer

- Chargenvermischung

- Oberflächenglanz und -struktur

- Grat am Profil der Objekte

- Beschriftungen

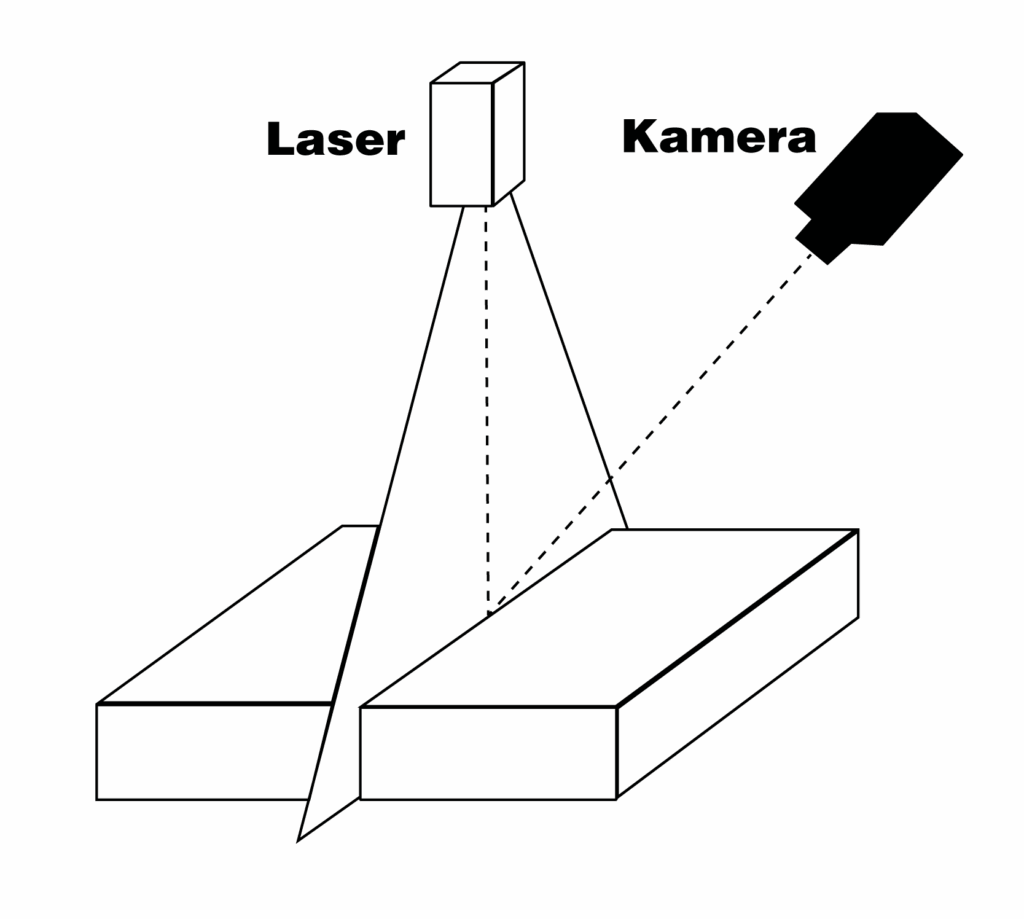

3D-Kameratechnik

Die 3D-Bilderfassung knüpft dort an, wo die 2D-Kameratechnik ihre Grenzen erreicht, insbesondere mit Hinblick auf die Tiefenschärfe der Bilder, bzw. der Fähigkeit Höhenunterschiede zu erkennen. Zur Erstellung eines Höhenprofils wird das Bauteil mit einem Linienlaser beleuchtet. Der Laserstrahl wird reflektiert und von einer Kamera erfasst. Durch die Beleuchtung des Linienlasers, werden viele Schnittbilder erzeugt. Diese Teilinformationen des Bauteils werden durch die Software zu einem Gesamtobjekt zusammengesetzt.

Folgende Merkmale können mit der 3D-Kameratechnik überprüft werden:

- Geometrie und Form

- Durchbiegung der Objekte

- Beschädigungen und Kratzer

- Chargenvermischung

- Verklemmungen von Fremdteilen innerhalb von z.B. Bohrungen

- Beschriftungen

- Prägungen und Strukturen

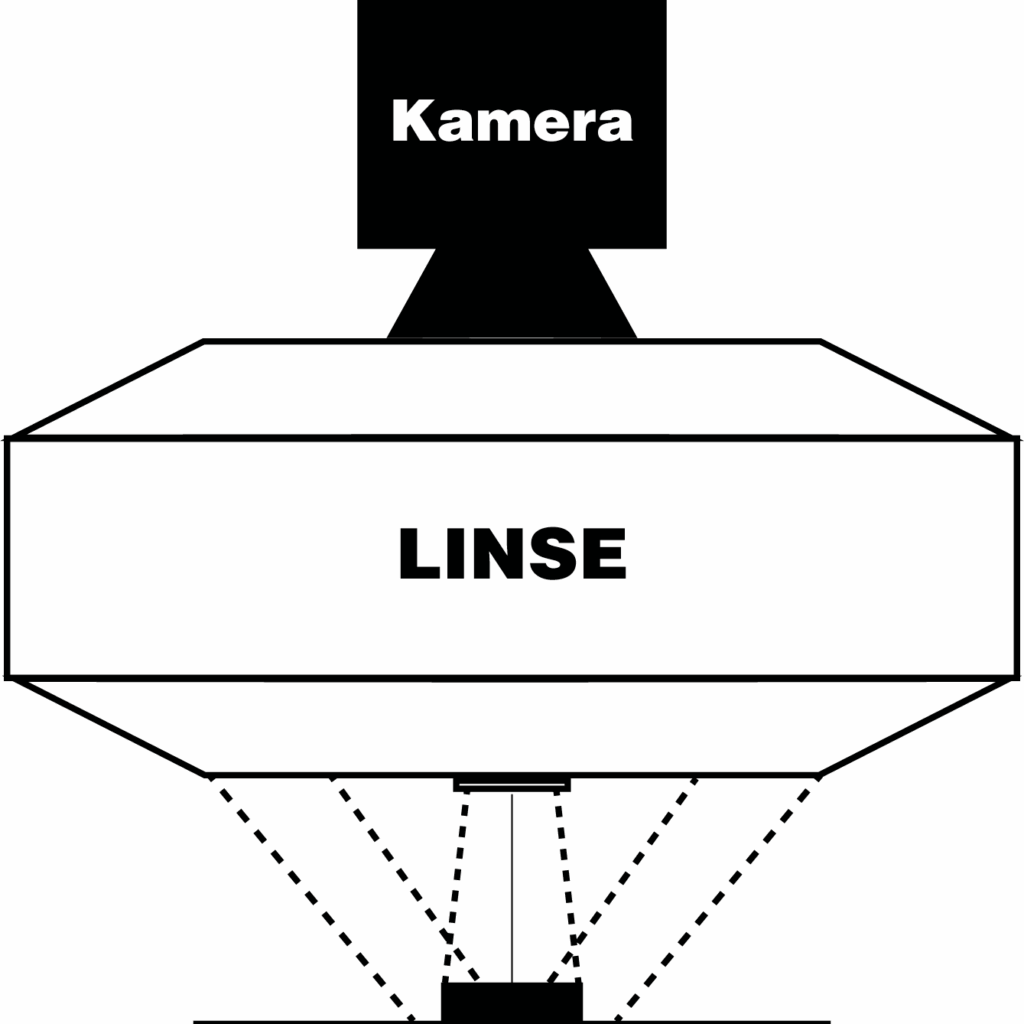

2D-Kameratechnik zur Randinspektion

Aus geometrischen Gründen erfasst die 2D- und 3D-Kameratechnik nur die Ober- und Unterseite eines Objekts, nicht aber die Randflächen. Zur Inspektion der Randflächen wird eine spezielle 2D-Kamera in Kombination mit einem Ringlicht und einem katadioptrischen Objektiv eingesetzt.

Folgende Merkmale können mit der 2D-Kameratechnik zur Randinspektion überprüft werden:

- Beschädigungen/ Kratzer

- Chargenvermischung

- Beschriftungsfehler

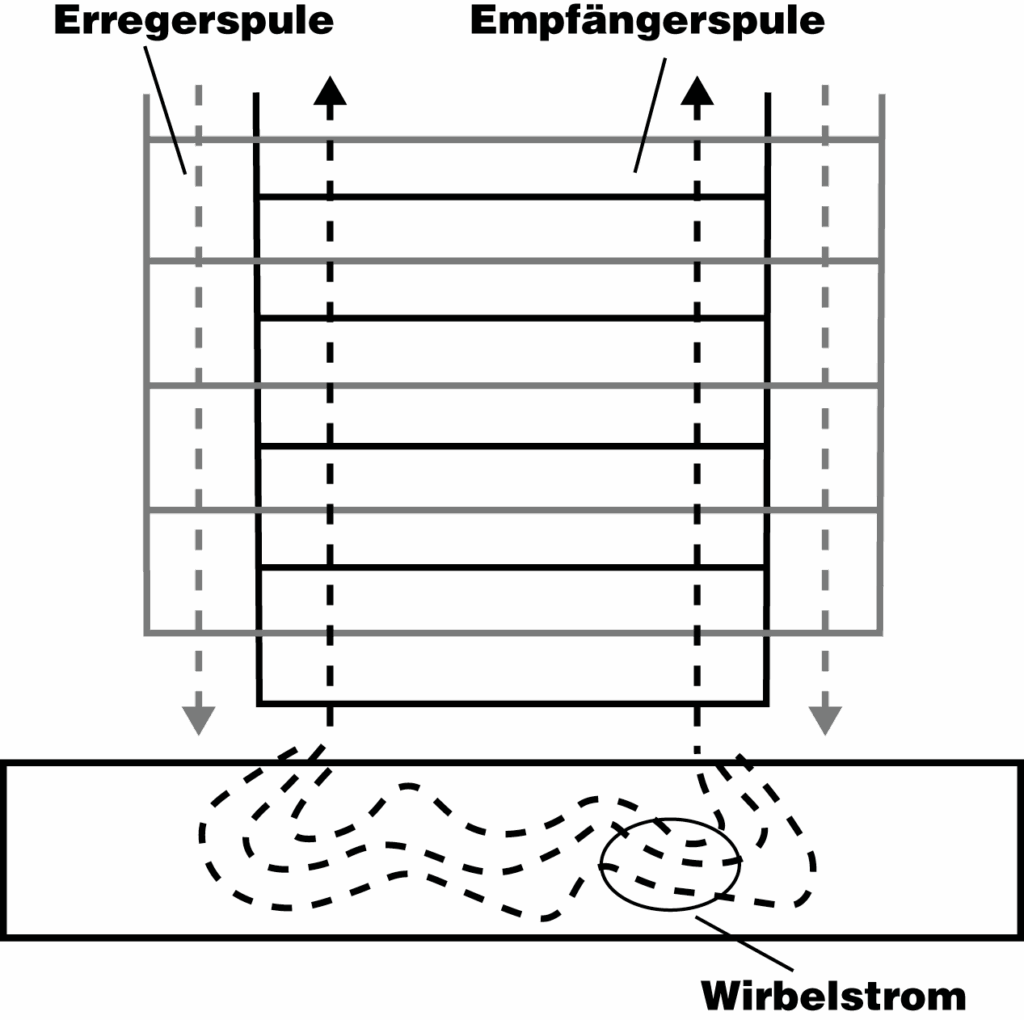

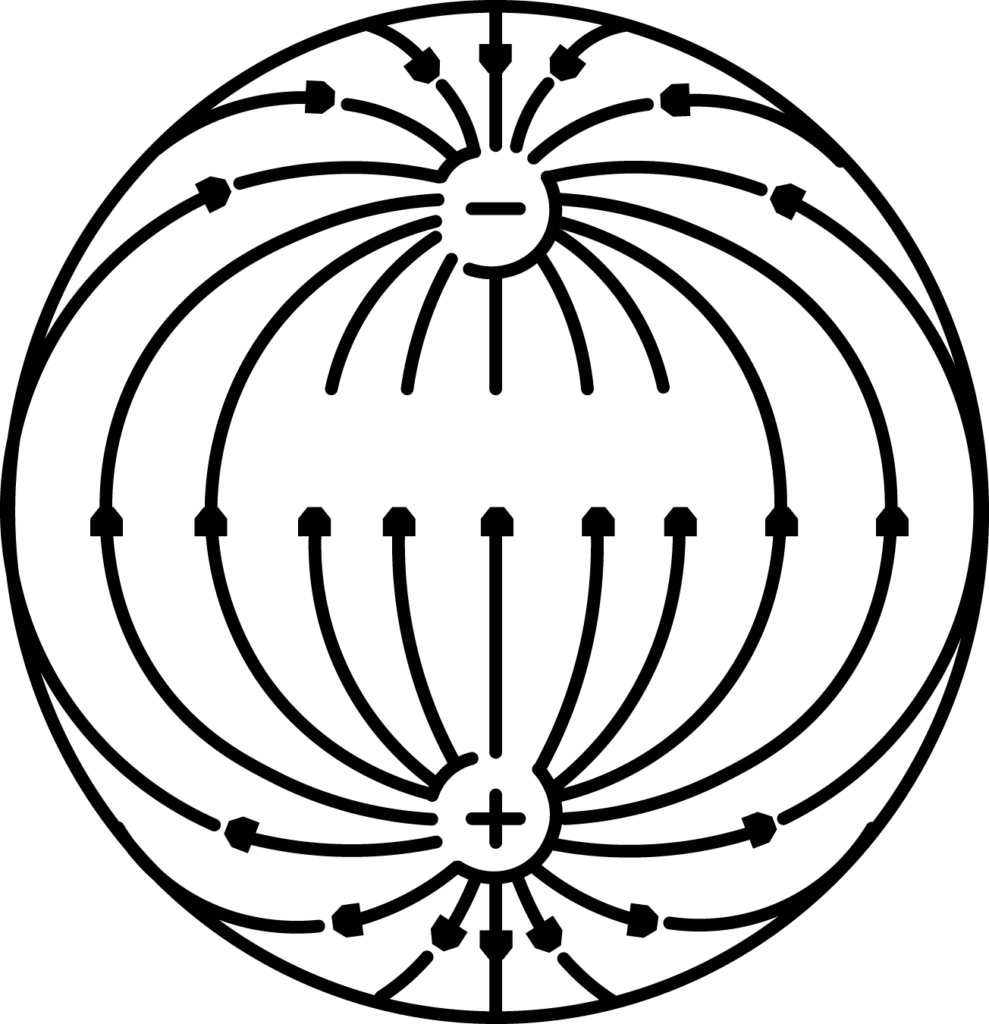

Wirbelstrommessung

Die Wirbelstrommessung ist ein zerstörungsfreies Verfahren zur Überprüfung metallischer Oberflächen. Mithilfe hochfrequenter, elektromagnetischer Wechselwirkungen lassen sich verschiedene Materialhärten sowohl manuell als auch automatisch erkennen und analysieren. Diese Methode spielt eine entscheidende Rolle in der Qualitätssicherung, da sie den mechanischen Widerstand eines Werkstoffs gegen das Eindringen eines anderen Körpers misst.

EMS-Sensoren

Dieses Messprinzip zur Überprüfung der Elektromagnetischen Signatur wird heute weltweit in Automaten eingesetzt, in denen man mit Münzen bezahlt. Durch die induktive Prüfung der Münze, bzw. Münzronde werden Erkenntnisse gewonnen über die Materialzusammensetzung und/oder Beschichtung der Münze/Ronde. Die Messwerte des einzelnen Objektes werden mit einer Materialdatenbank abgeglichen und abhängig von der Abweichung zu den Referenzen, bzw. der als akzeptablen definieren Abweichung als gut oder schlecht bewertet.

Inspektionsanlagen SIT

Unsere Inspektionsanlagen prüfen die Oberflächen Ihrer Werkstücke nach definierten Qualitätsstandards – zuverlässig, wiederholbar und präzise. Dabei erkennen und klassifizieren sie Oberflächenfehler wie Kratzer, Risse oder Verunreinigungen. Zusätzlich ermöglichen sie exakte Maßkontrollen und Zählfunktionen – vollautomatisch und in Echtzeit. So erhalten Sie eine lückenlose Dokumentation der Qualitätslage Ihrer Produkte, was vor allem in Serienfertigungen oder sicherheitskritischen Anwendungen entscheidend ist.

Handlingbeispiele

Beispiel 1: Münzronde

- Maße: Dia 10-35 mm, Stärke 1 – 3,5 mm

- Material: alle Münzwerkstoffe

- Merkmale: Flecken, Farbunterschiede, Beschädigungen, Verformung

- Tools: 2D- und 3D-Inspektion, Randinspektion und/oder EMS-Sensor optional

- Inspizierte Seiten: 2

- Automatisierungsgrad: hoch

- Geschwindigkeit: bis zu 3000 Stk./min bei dia 20 mm

Beispiel 2: Münze/Medaille

- Maße: Dia 10-35 mm, Stärke 1 – 3,5 mm

- Material: alle Münzwerkstoffe

- Merkmale: Flecken, Farbunterschiede, Beschädigungen, Reliefdefekte, Verformung

- Tools: 2D- und 3D-Kameratechnik, optional 2D-Kameratechnik zur Randinspektion und/oder EMS-Sensor

- Inspizierte Seiten: 2

- Automatisierungsgrad: hoch

- Geschwindigkeit: bis zu 2000 Stk./min bei dia 20 mm

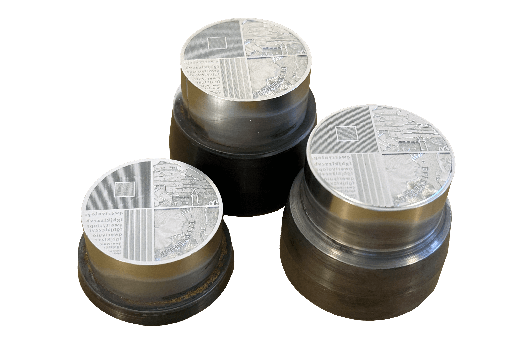

Beispiel 3: Prägestempel

- Maße: Dia 20-80 mm, Höhe 30-80 mm

- Material: Werkzeugstahl

- Merkmale: Flecken, Farbunterschiede, Beschädigungen, Reliefdefekte

- Tools: 2D- und 3D-Kameratechnik

- Inspizierte Seiten: 1

- Automatisierungsgrad: niedrig

- Geschwindigkeit: manuelles Teilehandling

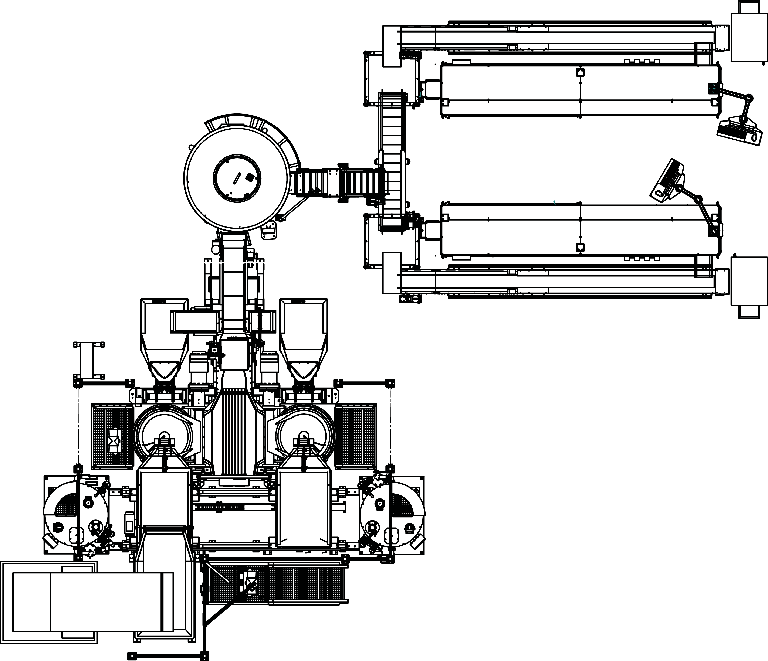

Beispiel 4: Schüttware

- Maße: Dia 8-40 mm, Stärke 1 – 4 mm

- Material: C-Stahl

- Merkmale: Außen- und Innendurchmesser, Kontentizität, Materialstärke, Innen- und Außenfase, Oberflächendefekte

- Tools: 2D- und 3D-Kameratechnik

- Inspizierte Seiten: 2

- Automatisierungsgrad: hoch

- Geschwindigkeit: 1600 Stk./min

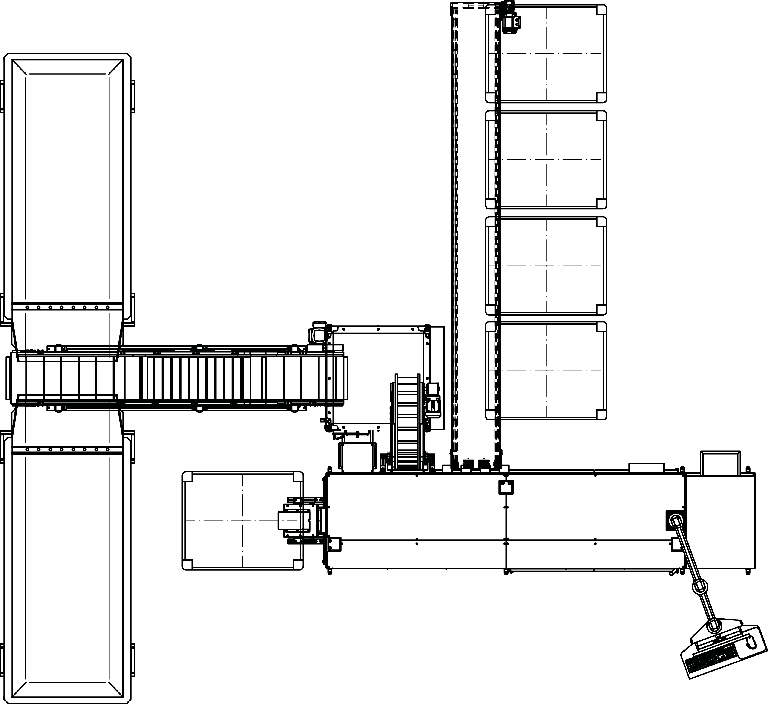

Beispiel 5: Schüttware- Tandem-System

- Maße: Länge 11,9 – 15,7 mm, Breite 6,9 – 8,7 mm

- Material: Stahl (gehärtet)

- Stärke: 1,2 – 2,2 mm

- Merkmale: Länge, Breite, Materialstärke, Oberflächendefekte

- Tools: 3D-Kameratechnik

- Inspizierte Seiten: 1

- Automatisierungsgrad: hoch

- Geschwindigkeit: 422.000 Stk./70 min.

Beispiel 6: Schüttwaren inkl. Materialhärteprüfung

- Maße: Länge 24,4 – 24,75 mm, Breite 11,7 – 15,7 mm

- Material: Stahl (gehärtet), Edelstahl (weich)

- Stärke: 1,5 – 1,75 mm

- Merkmale: Länge, Breite, Materialstärke, Oberflächendefekte, Materialhärte

- Tools: 3D-Kameratechnik, Wirbelstromtechnik

- Inspizierte Seiten: 1

- Automatisierungsgrad: hoch

- Geschwindigkeit: 960 Stk./min.

Inspektionstechnik für höchste Präzision

Unsere firmeneigene Softwareplattform wurde speziell für die flexible Anpassung an unterschiedliche Inspektionsaufgaben entwickelt. Sie ermöglicht eine differenzierte Fehlerklassifizierung, die Einbindung individueller Prüfparameter sowie eine umfassende statistische Auswertung der Ergebnisse. Damit können Trends erkannt, Prozessabweichungen frühzeitig identifiziert und Qualitätsdaten gezielt analysiert werden.

Kundenspezifisches Materialhandling

Der Transport, die Zuführung und die Handhabung der Werkstücke erfolgen über individuell entwickelte Handlingsysteme aus unserem eigenen Maschinenbau. Diese sind optimal auf die Anforderungen der eingesetzten Inspektionstechnik abgestimmt – von der Taktzeit über die Ausrichtung der Bauteile bis zur nahtlosen Integration in bestehende Produktionslinien.

Downloads

Ihre Ansprechpartner für die Inspektionstechnik

FAQ

Welche Eigenschaften kann die Inspektionstechnik überprüfen?

Abhängig von den eigensetzten Tools in der Inspektionsanlage können u.a. folgende Eigenschaften überprüft werden:

- Farben und Farbabweichungen

- Flecken, Beschädigungen und Kratzer

- Chargenvermischungen

- Oberflächenglanz und -struktur

- Grat am Profil der Objekte

- Beschriftungen

- Geometrie und Form

- Durchbiegung der Objekte

- Verklemmung von Fremdteilen, z.B. innerhalb von Bohrungen

- Prägungen und Strukturen

- Materialhärte

- Elektromagnetische Struktur

Wofür wird Inspektionstechnik eingesetzt?

Inspektionstechnik wird eingesetzt, um die Qualität von Bauteilen zuverlässig, effizient und automatisiert zu prüfen. Durch den Einsatz moderner Prüfsysteme kann der menschliche Fehlerfaktor eliminiert werden, wodurch ein gleichbleibend hoher Qualitätsstandard sichergestellt werden kann. Die Technik erkennt präzise Abweichungen von definierten Sollwerten – etwa durch 3D-Oberflächenprüfungen oder Maßkontrollen – und ermöglicht eine systematische Fehlerklassifizierung sowie die genaue Zählung von Bauteilen.

Was ist Oberflächeninspektion?

Die Oberflächeninspektion ist ein Verfahren zur Qualitätskontrolle, bei dem die äußeren Beschaffenheiten von Werkstücken oder Produkten systematisch geprüft. Ziel ist es Unregelmäßigkeiten wie Kratzer, Risse,Dellen, Verunreinigungen oder Maßabweichungen frühzeitig zu erkennen. Moderne Oberflächeninspektionssysteme arbeiten häufig automatisiert und nutzen Technologien wie Kameras oder Sensoren, um selbst kleinste Fehler zuverlässig zu identifizieren. Die Inspektion stellt sicher, dass Bauteile den definierten Qualitätsstandards entsprechen und für die Weiterverarbeitung oder den direkten Einsatz geeignet sind. Somit ist sie ein zentraler Bestandteil der industriellen Fertigung und trägt wesentlich zur Prozesssicherheit und Produktqualität bei.