Additive Fertigung

Das Gleitschleifen eignet sich ideal für die Nachbearbeitung von Bauteilen aus dem 3D-Druck. Der Prozess ist stabil, effizient und liefert reproduzierbare Ergebnisse. Besonders das LFF-Verfahren ermöglicht einen hohen Oberflächenabtrag bei gleichzeitig minimaler Kantenverrundung – perfekt für filigrane Strukturen und komplexe Geometrien.

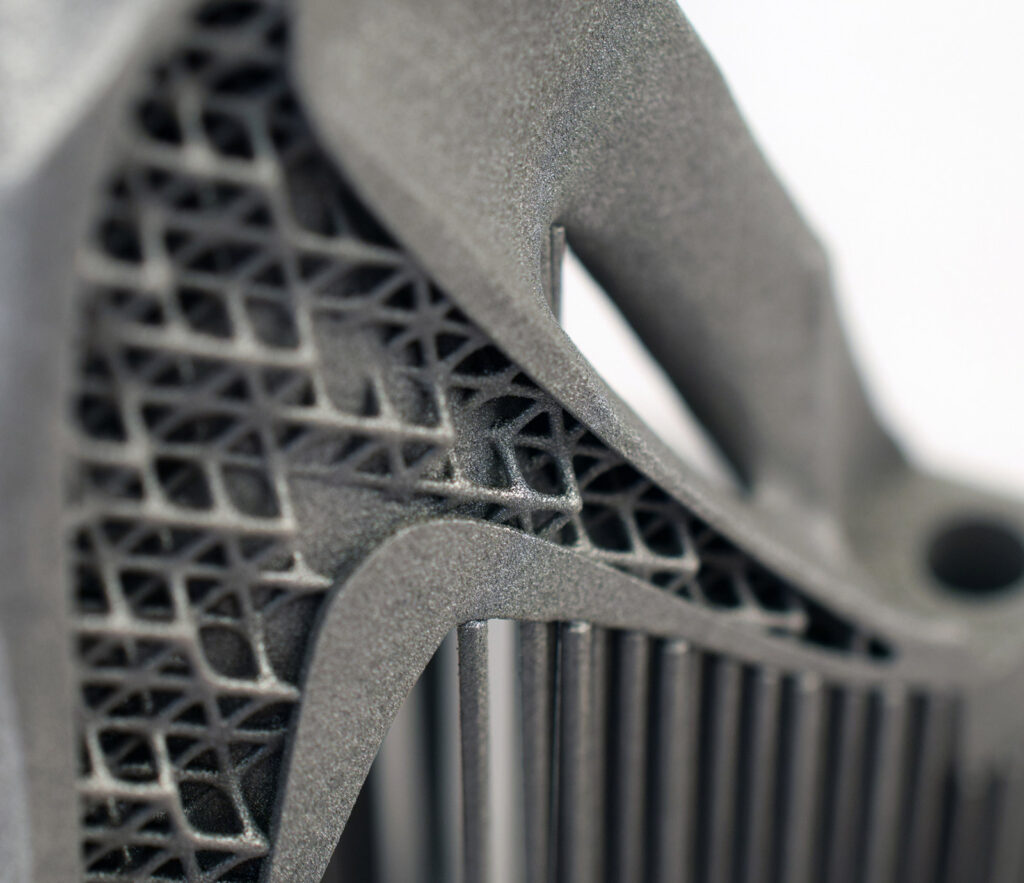

Aufgrund des Herstellungsverfahrens weisen die Bauteile eine raue Oberfläche auf, die teilweise durch einen starken Stufeneffekt gekennzeichnet ist. Diese Strukturen sind nicht nur optisch störend, sondern können auch die Funktionalität beeinträchtigen. Unsere Lösungen zur Nachbearbeitung additiv gefertigter Bauteile reichen von bewährten Gleitschleifanlagen bis hin zu speziell entwickelten AM Post Processing Systemen. Welches Verfahren zum Einsatz kommt, richtet sich nach den Anforderungen an die Oberfläche – ob glätten, polieren oder definierte Rauheitswerte erzielen.

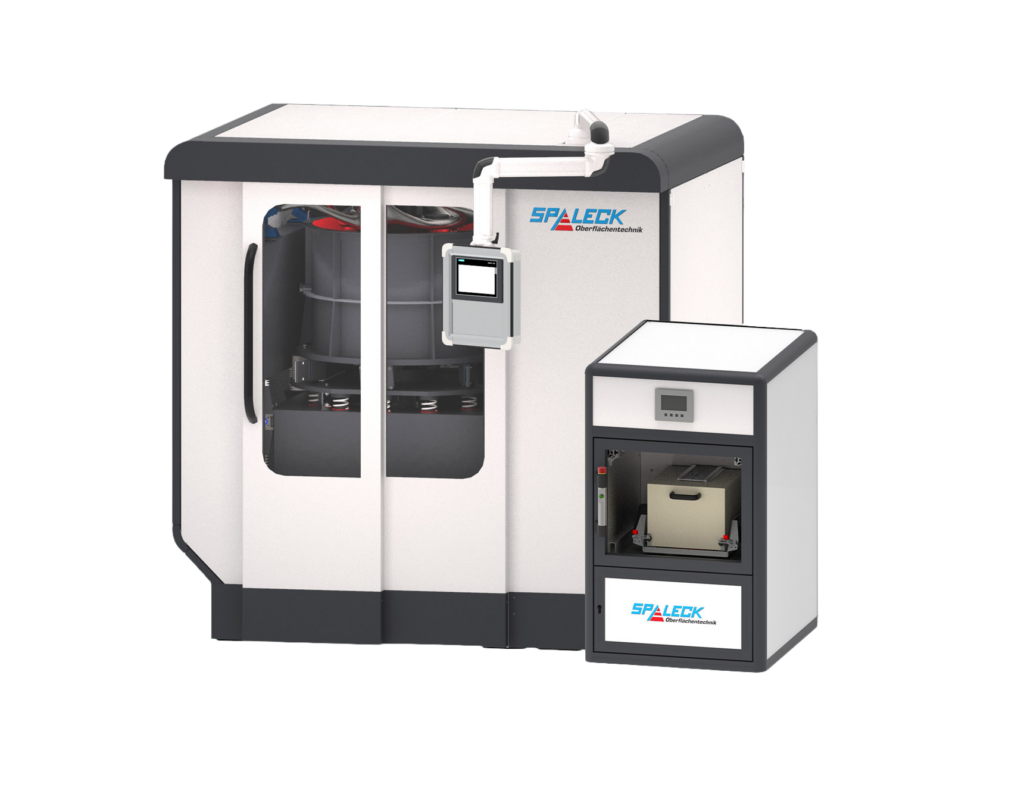

AM POST PROCESSING PPL

Für sehr hohe Anforderungen an die Oberflächenqualität – kleine bis mittlere Stückzahlen sowie eine bedingte Varianz der Teile.

AM POST PROCESSING PPT

Für durchschnittliche Anforderungen an die Oberflächenqualität – größere Stückzahlen sowie eine große Varianz der Teile.

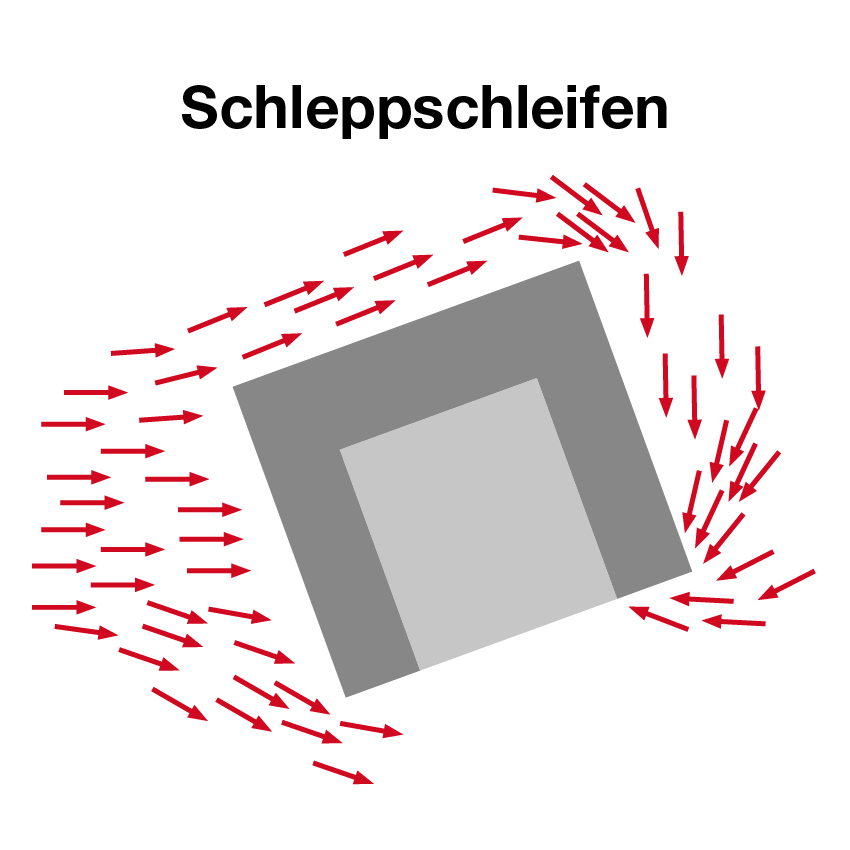

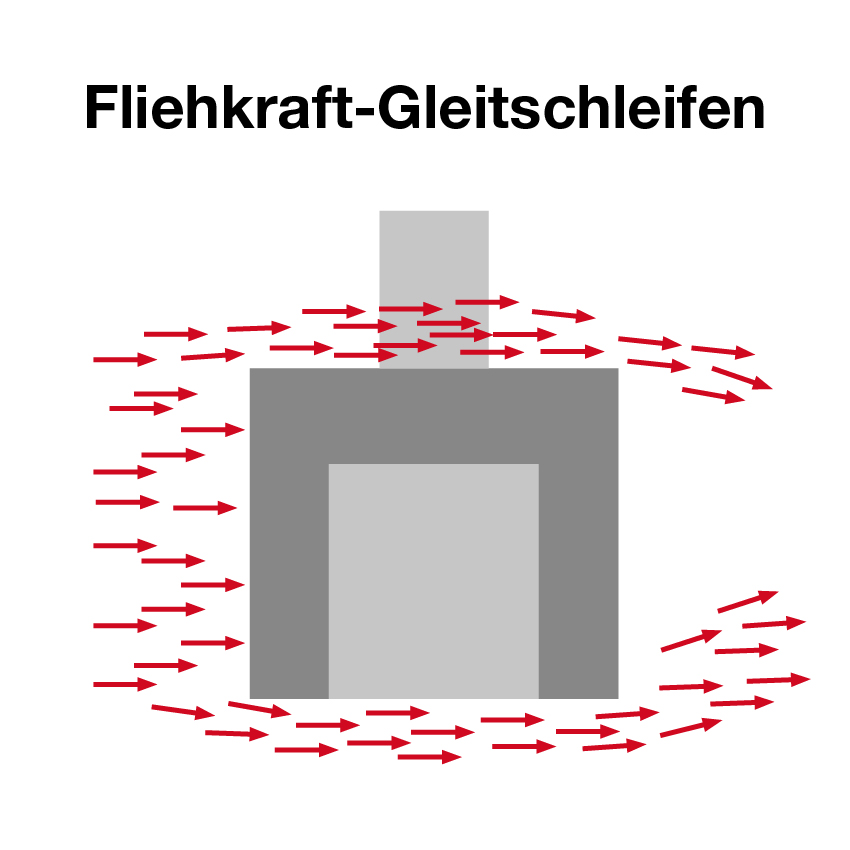

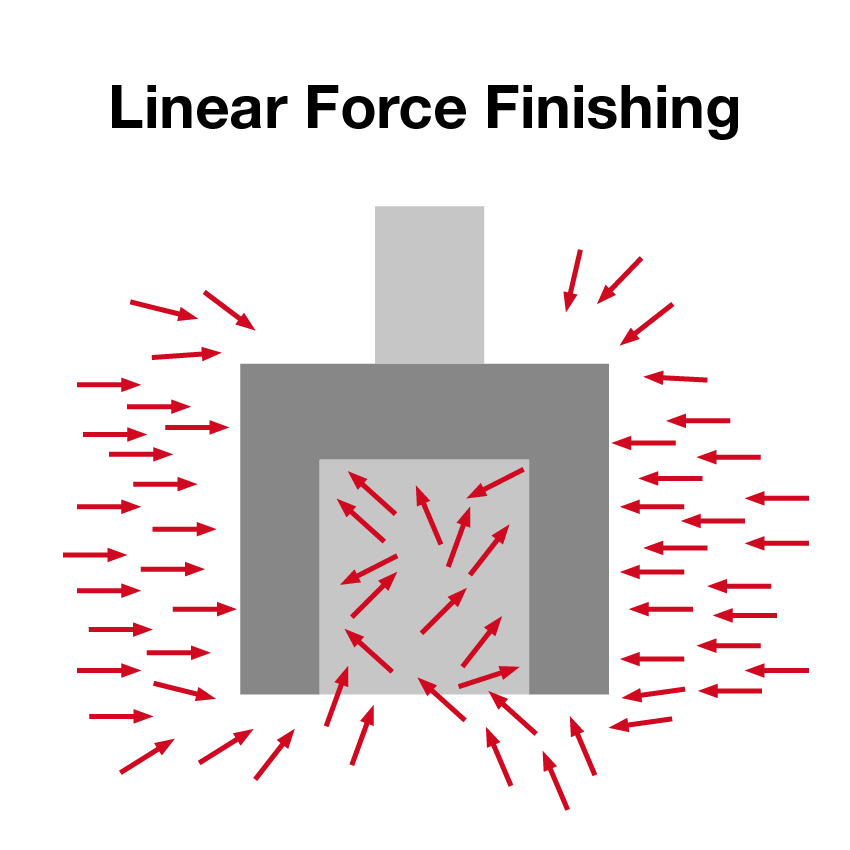

LINEAR FORCE FINISHING (LFF)

Das LFF-Verfahren setzt neue Maßstäbe in der Oberflächenbearbeitung. Durch die gezielte Prozessführung ist LFF hervorragend für die Bearbeitung additiv gefertigter oder geometrisch komplexer Bauteile geeignet. Es sorgt für einen gezielten, intensiven Materialabtrag bei gleichzeitig minimaler Kantenverrundung – ideal für Bauteile mit präzisen Konturen. Im Unterschied zu klassischen Gleitschleifprozessen, die vorrangig an Kanten wirken, ermöglicht LFF eine flächige Bearbeitung mit deutlich kürzeren Bearbeitungszeiten – bis zu 15-mal schneller als herkömmliche Verfahren. Die Technologie ist besonders dort sinnvoll, wo glatte Oberflächen, hohe Maßhaltigkeit und kurze Taktzeiten gefragt sind.

Anforderungen an die Bearbeitung von AM-Bauteilen

- Oberflächenglättung

- Polieren der Oberfläche

- Möglichst geringe Kantenverrundung

- Einsparung manueller Nacharbeit

- Prozessstabile Bearbeitung

Typische Schleifkörper für die Additive Fertigung

Kunststoffschleifkörper M 4×4 DS

- Besonders hohe Abtragsleistung

- Hohe Langlebigkeit im Vergleich zu anderen hochabrasiven Schleifkörpern

- Einsetzbar für die Bearbeitung von Kunststoffen und Metallen

Sidefact:

Unser LLF-Verfahren erreicht auch mit kleinen Schleifkörpern einen hohen Bearbeitungsdruck. Diese sind vorteilhaft, da sie komplexe Geometrien besser erreichen.

Ihr Ansprechpartner im Vertrieb

FAQ

Können auch hohle oder innenliegende Strukturen von additiv gefertigten Bauteilen nachbearbeitet werden?

Innenliegende Strukturen wie Durchgänge, Hinterschneidungen oder komplexe Geometrien stellen bei der Nachbearbeitung additiv gefertigter Bauteile eine besondere Herausforderung dar. Klassische Gleitschleifverfahren stoßen hier schnell an ihre Grenzen, da sie nur äußere und frei zugängliche Flächen effektiv bearbeiten können.

Mit dem von uns neu entwickelten LFF-Verfahren (Linear Force Finishing) lassen sich auch schwer zugängliche Bereiche gezielt nachbearbeiten. Besonders Durchgänge und Hinterschneidungen können mit diesem Verfahren deutlich verbessert werden. Dennoch gilt: sehr komplexe, innenliegende Strukturen – etwa feine Kühlkanäle – bleiben auch für das LFF-Verfahren eine große technische Herausforderung.

Warum wurde das LFF-Verfahren entwickelt?

Das LFF-Verfahren (Linear Force Finishing) wurde entwickelt, um die Grenzen klassischer Gleitschleifverfahren zu überwinden – insbesondere bei der Bearbeitung komplexer Geometrien. Herkömmliche Verfahren stoßen bei Hinterschneidungen, Durchgängen oder schwer zugänglichen Flächen oft an ihre technischen Möglichkeiten. Zudem führt eine intensive Oberflächenglättung häufig zu unerwünschten, starken Verrundungen an Bauteilkanten.

Das LFF-Verfahren bietet entscheidende Vorteile: Es ermöglicht die gezielte Bearbeitung schwieriger Bereiche, ohne die Kanten übermäßig zu verrunden. Gleichzeitig ist es deutlich effizienter – im Vergleich zur Bearbeitung im Rundtrogvibrator kann das LFF-Verfahren bis zu 15-mal schneller sein. So lassen sich hochwertige Oberflächen mit hoher Qualität und in kürzerer Zeit erzielen.

Welche Oberflächenrauheitswerte (Ra) lassen sich mit dem LFF-Verfahren oder klassischem Gleitschleifen erreichen?

Sowohl mit klassischen Gleitschleifverfahren als auch mit dem innovativen LFF-Verfahren (Linear Force Finishing) lassen sich sehr feine Oberflächen – bis hin zum Spiegelglanz mit Rauheitswerten von 0,05 µm – erzielen.

Welches Verfahren sich am besten eignet, hängt von verschiedenen Faktoren ab: Form, Geometrie des Bauteils, Stückzahl, Maßtoleranzen sowie der Ausgangszustand der Oberfläche spielen eine entscheidende Rolle. Während das klassische Gleitschleifen bei vielen Standardanwendungen sehr effektiv ist, bietet das LFF-Verfahren insbesondere bei komplexen Geometrien und hohen Anforderungen an die Oberflächenqualität deutliche Vorteile.